Prvi deo ovog članka možete pročitati na LINKU

Sirovine za proizvodnju stakla

Prema proizvodnoj tehnologiji i željenim osobinama budućeg staklenog proizvoda izabiraju se potrebne sirovine za sirovinsku smesu koja će topljenjem dati homogenu topljevinu. Sirovine za proizvodnju stakla svrstavaju se u osnovne, koje ulaze u konstituciju stakla i nosioci su mrežotvornih, modifikacionih i intermedijarnih katjona, a pomoćne sirovine su sredstva za bojenje, uklanjanje boje, bistrenje, homogenizovanje, zamućivanje, pospešivanje topljenja itd. Često neka sirovina ima i višestruku ulogu, a mnogo je i specifičnih, retko upotrebljavanih sirovina koje su nosioci nekih posebnih osobina i služe samo u proizvodnji specijalnih vrsta stakala, u prvom redu optičkih, ali i takvih koja su, npr. posebno nepropusna za elektromagnetne talase malih talasnih dužina, apsorbujući termičke neutrone i sl. U masovnoj proizvodnji običnog stakla najčešće se upotrebljava mnogo manji broj sirovina, u šta treba ubrojiti i otpadno i korišćeno staklo.

Sredstvo za zamućivanje

Staklo se može napraviti mutnim (tzv. mlečno staklo) na više načina. Staklo donekle gubi prozirnost dodatkom fluorida ili fosfata koji trovalentno železo prevode u bezbojne kompleksne spojeve. Staklo će biti mutno i od čestica teško topljivih oksida (SnO2, TiO2, ZrO2) dodatih u sirovinsku smesu.

Stakleni krš

Stakleni krš treba ubrojiti u sirovine za proizvodnju stakla. Osim što se time gubici u pogonu zbog slomljenog i otpadnog stakla svode na minimum, stakleni krš bitno olakšava topljenje sirovinske smese, pa se smanjuje potrošnja toplote za zagrevanje peći. Zbog toga je maseni udeo staklenog krša u smesi za topljenje veliki (20-30 %, a u rastop lako topljivog stakla i 60-70 %). Fabrika stakla najlakše radi sa vlastitim kršom poznatog porekla i sastava. I strani stakleni krš, tj. upotrebljeno i odbačeno staklo, nastoji se nakon detaljnog čišćenja i homogenizovanja ponovo uključiti u proizvodnju.

Proizvodnja stakla

Kompletan proces proizvodnje stakla može se razvrstati u nekoliko faza. Sve se faze, osim prve (priprema sirovinske smese) zbivaju u pećima za topljenje. To su: topljenje sirovinske smese, bistrenje rastopa, homogenizovanje rastopa i podešavanje temperature za preradu staklene mase.

Priprema smese za topljenje

Pod smesom za topljenje stakla podrazumeva se homogenizovana smesa odvaganih osnovnih i pomoćnih sirovina potrebnih za proizvodnju stakla određenih osobina. Maseni udeli osnovnih sirovina određuju se na osnovu hemijske analize svake od sirovina i na osnovu željenog oksidnog sastava stakla. Treba uzeti u obzir mogući gubitak nekih komponenata sadržanih u sirovinama (B2O3, Na2O3, As2O3,) kasnijim isparavanjem ili sublimiranjem pri topljenju.

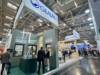

Da bi se smesa lakše homogenizovala, svaka se sirovina prema potrebi prvo čisti, obogaćuje, drobi, melje i klasira po potrebi čistoće i granulacije, a zatim se liftom ili pneumatski prenosi u silos. To može biti zajednički veliki silos sa odvojenim ćelijama za pojedine komponente, ili se manji silosi postavljaju jedan do drugoga za svaku sirovinu posebno, pogledati sliku 7.

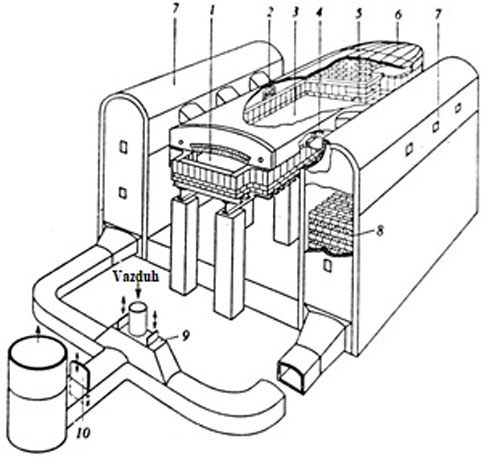

Slika 7.

Pogon za pripremu smese za topljenje:

1. dovod kvarcnog peska, 2. dovod sode i krečnjaka, 3. pneumatska dostava dolomita, 4. silosi za ostale osnovne i pomoćne sirovine, 5 dozirani uređaj, 6. uređaj za vaganje, 7. pokretna traka, 8. rezervoar, 9. dodavanje vode, 10. mešalica, 11. traka za otpremu

Očigledno se sirovine ispuštaju na pokretnu traku za otpremu u mešalicu. Pre mešanja smesi se dodaju pomoćna sredstva te stakleni krš, koji se ponekad može dodati naknadno, direktno u peć za topljenje. Mešanje i homogenizovanje sirovina u mešalici traje oko 5 minuta, a provodi se uz dodatak vode (3-5 %) radi smanjenja gubitaka lakih sirovina prašenjem. Pripremljena homogena smesa otprema se zatim do bunkera postavljenih iznad peći za topljenje.

Peći za topljenje stakla

Za proizvodnju stakla potrebni su uređaji za topljenje u kojima se kontinuirano i dugotrajno mogu održavati temperature više od 1000 °C, a u nekim delovima i do 1600 °C. U ranoj fazi proizvodnje stakla, drvo je bilo jedini izvor energije za topljenje stakla.

U bolje konstruisanim pećima, mogla se postići temperatura od 1250 °C. Prednost drveta kao goriva bila je ćistoća plamena, odnosno plamen bez primesa koje bi štetno delovale na stakleni rastop.

Tek je u 19. veku prvi put za zagrevanje rastopa upotrebljen ugalj, a od 1860. i generatorski gas, dobiven gasifikacijom uglja. Tek uvođenjem gasovitog goriva mogle su se postići temperature do 1600 °C. Energetski su mnogo jači tečni energenti. Iako su u upotrebi električne peći manjeg kapaciteta za topljenje staklene mase najviše se upotrebljavaju plamene peći. U njima se staklena masa zagrejava toplotom dobivenom sagorevanjem prirodnog gasa, lož ulja, a manje sagorevanjem gradskog ili utečnjenog gasa (propan, butan).

Toplota se na staklenu masu prenosi najviše zračenjem plamena gorućih gasova i ugrejanog plafona iznad kupki. Gvožđe u smesi za topljenje, koje uglavnom ne smeta ako se ne proizvodi bezbojno staklo (čak olakšava topljenje), povećava apsorpciju infracrvenog zračenja. Od vrste, količine i primene stakla koje treba topiti zavise kakva će se plamena peć upotrebiti.

Za topljenje relativno malih količina stakla, kome treba često menjati sastav, npr. za umetničko oblikovanje stakla različitih boja, za proizvodnju specijalnih stakala, za široki asortiman emajliranih i obojenih stakala, a posebno za proizvodnju optičkih stakala upotrebljavaju se lončane peći.

Kadne peći se primenjuju za kontinuirano topljenje u proizvodnji kojom se za duže vreme priprema uglavnom ista vrsta stakla, npr. ravno staklo ili staklo za boce. U lončanim pećima staklo se pravi u loncima napravljenim od vatrostalnog materijala. Peći mogu sadržavati 1 do 12 lonaca prečnika 60-150 cm i visinu od 100 cm. Za proizvodnju optičkih stakala većinom se upotrebljavaju jednolučne peći.

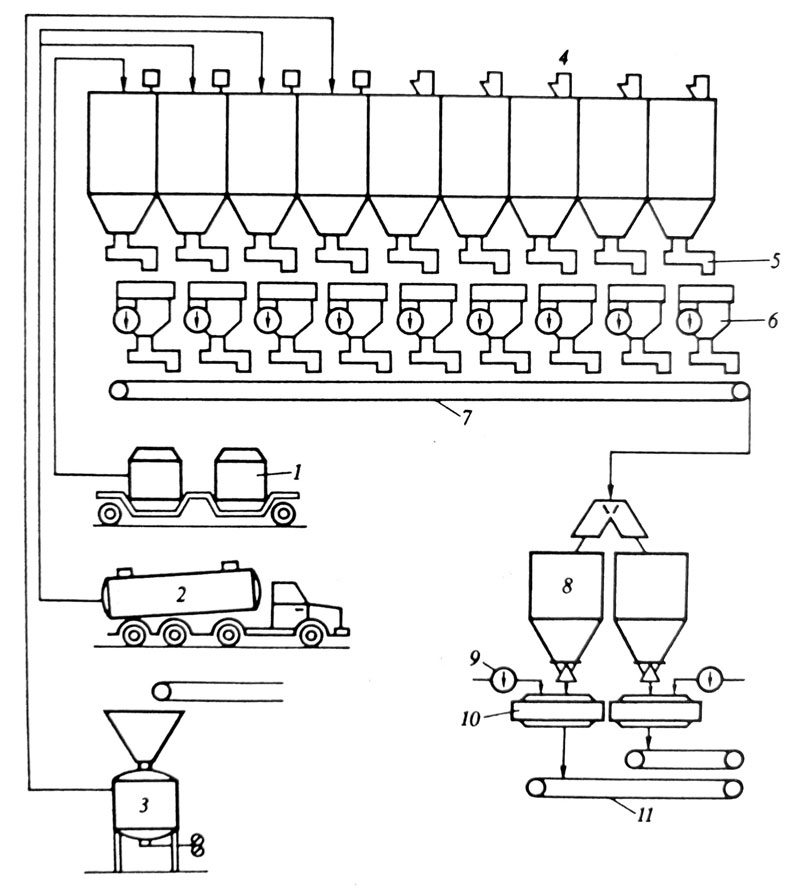

Lonci se izrađuju od najkvalitetnije vatrostalne gline kojim se dodaje i dosta šamotnog zrna da bi se sprečilo veliko skupljanje pri sušenju i pečenju. Lonci se oblikuju ručno ili livenjem, duže vremena se suše, pre upotrebe delimično se ispeku pri crvenom žaru, a potom tek u pećima za staklo. Da bi se lakše postigla tražena temperatura plamena, a radi štednje energije, vazduh za sagorevanje goriva predgrejava se pre ulaska u peć. Iako se to može postići i rekuperatorom (protivstrujni dovod vazduha neposredno uz odvod užarenih gasova sagorevanja), peći za topljenje stakla rade uglavnom sa regeneratorom, prema projektu Siemensa koji je primenjen prvi put u industriji čelika. Takva regenerativna lončana peć sastoji se od dva dela, pogledati sliku 8.

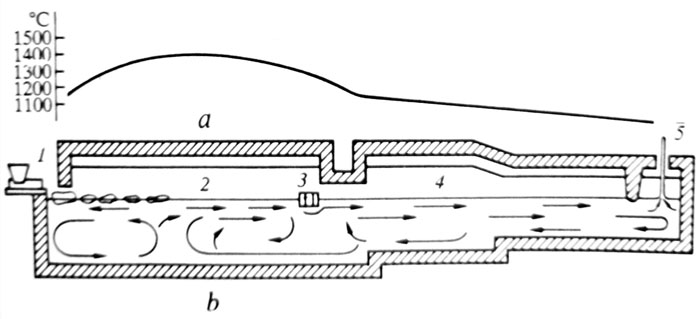

Slika 8.

Regenerativna lončana peć:

1. ognjište s loncima,

2. ulaz vazduha, 3. ulaz goriva,

4. pregrada za promenu smera strujanja,

5. komore sa saćem

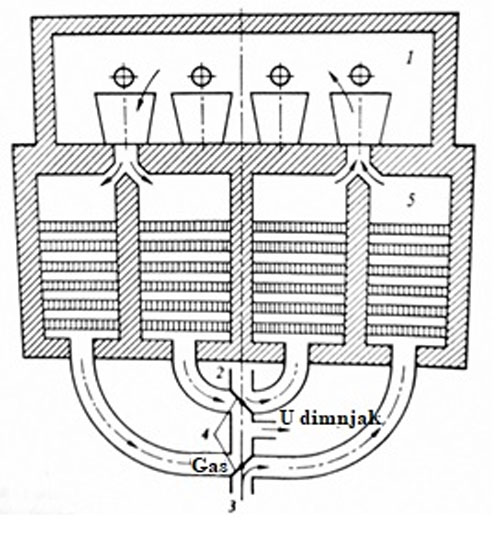

Lončane peći rade periodično. Smesa za topljenje ubacuje se u lonce pomoću uređaja za hranjenje kroz radne otvore peći. Kad se ubaci zadnja količina smese podiže se temperatura peći da bi se staklo izbistrilo i homogenizovalo. Nakon nestanka mehurića iz stakla temperatura se u peći snižava, delimično se otvaraju radni otvori na peći i staklo postepeno dovode na radnu temperaturu prerade. Na slici 9 je prikazan tok temperature trajanja pojedinih faza topljenja jednostavnog natrijumsko-kalcijumskog stakla u lončanoj peći.

Slika 9

Promena temperature tokom topljenja u lončanoj peći:

1. trokrako ubacivanje smese, 2. podizanje temperature, 3. grubo topljenje, 4. bistrenje, 5. odležavanje 6. prerada rastopa

Kadne peći

Kadne peći imaju za topljenje stakla kadu (bazen) od vatrostalnih keramičkih blokova. Pojedine faze procesa (topljenje, bistrenje, homogenizacija, hlađenje, prerada) koje se u lončanoj peći zbivaju jedna za drugom na istom mestu, odvijaju se u kadnoj peći istovremeno, ali u različitim delovima peći. Kadne peći rade kontinuirano, sirovinska smesa se na jednom kraju ubacuje u peć u obliku tankog sloja pojedinačnih hrpa na površinu rastopa, a na drugom se kraju peći rastopljeno bistro staklo prerađuje u staklene proizvode.

Glavni deo kadne peći je veliki pravougaoni bazen od vatrostalnih keramičkih blokova, pogledati sliku 10, dubine 0,6-1,5 m, dužine do 40 cm, a širine do 10 m, koji je gotovo do ivice napunjen staklenim rastopom. Deo kade u koji se sirovina ubacuje, topi i bistri naziva se prostorom za topljenje, a deo iz kojeg se staklo vodi radi prerade je radni prostor. Odnos veličine prostora za topljenje i radnog prostora u pećima za ravno staklo je 1,5 m. Veliki radni prostor peći za ravno staklo služi za postupno odležavanje stakla, jer takvo staklo treba biti termički naročito homogeno.

Slika 10.

Kadna peć s regenerativnim loženjem:

1. predvorje za ubacivanje smese,2. plamenici za raspršavanje, 3. prostor za topljenje, 4. hlađena pregrada, 5. propust, 6. radni prostor, 7. regenerator, 8. saće regeneratora, 9. uređaj za promenu smera gorenja, 10. ventil dimnjaka

Staklena masa se ubacuje u peć kontinuirano posebnim hranilicama, postepeno se topi i polako se kreće bazenom u smeru radnog prostora. Kretanje rastopa nastaje zbog ubacivanja sirovine i vađenja rastopa za preradu (uzdužno strujanje) te zbog različite temperature i gustine rastopa u različitim uslovima peći (konvekcijsko strujanje). Zbog visokih temperatura u zoni bistrenja nastaju konvekcijska strujanja u žarištu, koja sprečavaju prodor nedovoljno izbistrenog rastopa i ostataka nepotpune istopljene smese prema radnom prostoru (toplotni zastor).

Temperature u prostoru za topljenje i u radnom prostoru nisu iste. Najviša je temperatura (~ 1500 °C) u sredini prostora za topljenje (zona bistrenja), a zatim postepeno opada. Za preradu rastopa u radnom prostoru potrebna je temperatura od približno 1100-1200 °C. Da bi se potrebna temperaturna razlika lakše postigla, ova dva prostora su međusobno odvojena. U pećima za šuplje proizvode prostori su odvojeni hlađenom pregradom sa propustom za prolaz rastopa, slika 11. Peći za ravno staklo nemaju pregrade, nego su prostori podeljeni suženjem i šamotnim plovkom na površini rastopa, slika 11.

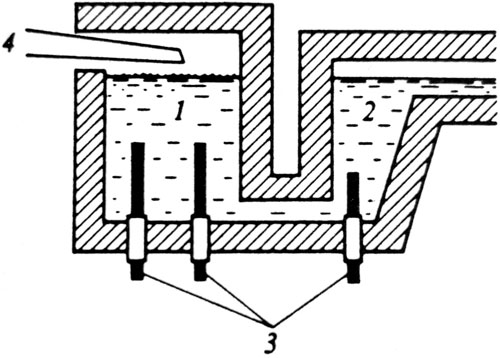

Slika 11.

Kadna peć za proizvodnju ravnog stakla, a temperaturni tok, b profil peći s prikazom strujanja rastopa:

1. ulaz sirovine, 2. prostor za topljenje, 3. šamotni plovak, 4. prostor za odležavanje, 5. izvlačenje rastopa za preradu

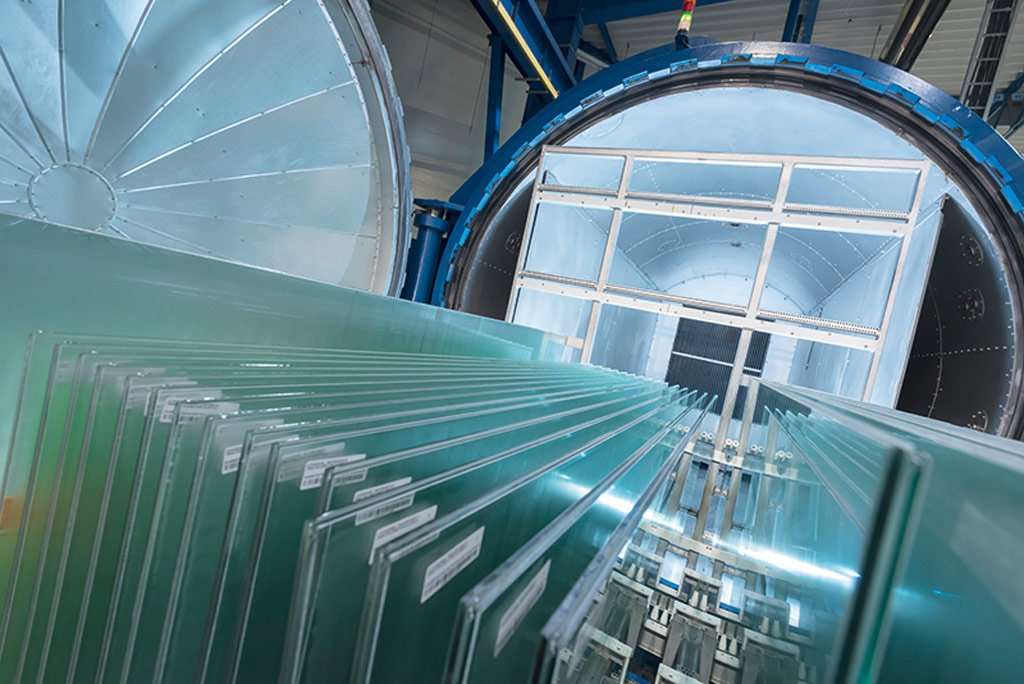

Električne kadne peći

Električne kadne peći grade se uglavnom za topljenje manjih količina specijalnih stakala (do 4 t/dan), iako u poslednje vreme ima i večih električnih peći (kapaciteti i do 120 t/dan). U tim pećima je otporni stakleni rastop i zagrevanje je zavisno od sastava stakla. Na višim temperaturama staklo dobro vodi struju, pa je pri radu potrebna posebna zaštita. Električne peći za staklo su obično dublje od plamenih kadnih peći, a elektrode su najčešće smeštene vertikalno, slika 12.

Slika 12.

Električna kadna peć:

1. prostor za topljenje, 2. prostor za odležavanje i preradu, 3. elektrode, 4. uređaj za ubacivanje smese sirovina

Kao elektrode upotrebljavaju se platinske šipke ili molibdenske šipke i ploče, a za topljenje olovnog stakla i blokovi kalajnog oksida.

Loša strana primene električnih peći za topljenje stakla je u tome što im je pogon skup zbog velikih troškova za utrošenu električnu energiju. Investicioni troškovi su manji i proizvedeno staklo je kvalitetnije. Zagreva se unutrašnjost rastopa, što smanjuje njegovo uparivanje i gubitke toplote i materijala te manje zaprljanje životne sredine.

Površina rastopa ostaje pri tom relativno hladna i može biti čak i stalno pokrivena slojem još nerastopljene sirovine. Između tog pokrivača i rastopa stvara se međusloj u kome kondenzuju isparene komponente i počinje bistrenje, pa je tako olakšano vođenje i kontrola nad celokupnim procesom.

Topljenje stakla

Pretvaranje sirovinske smese u homogenu staklenu masu odvija se uz veliku potrošnju toplote. To je najvažnija etapa u celokupnom tehnološkom procesu izrade staklenih proizvoda, a sastoji se od složenih fizičkih promena i hemijskih reakcija među komponentama sirovinske smese. Promene se počinju događati već na temperaturi manjoj od 100 °C izlaskom vazduha uključenog u smesi, te stvaranjem i otpuštanjem vodene pare. Daljim porastom temperature do 600 °C prvo reaguju čvrste materije i nastaju dvosoli, npr. Na2Ca (CO3)2, koje sa ostalim delovima smese stvaraju lako topljive eutektike.

Na višim temperaturama se komponente sirovinske smese počinju topiti, a mnoge se od njih pri tome razgrađuju uz oslobađanje gasova. Tako raspadom nitrata nastaje kiseonik, od karbonata CO2, a od sulfata SO2 i SO3. Proizvodi razgradnje spojeva najvećim delom su oksidi.

Oni počinju reagovati međusobno i sa silicijum-dioksidom, SiO2, koji se zagrevanjem takođe menja i prelazi iz jedne kristalne modifikacije u drugu, što je povezano sa promenom gustine. Silikati nastaju relativno brzo, njihovo stvaranje za obična natrijumsko-kalcijumska stakla završava se već na temperaturama ~ 900 °C.

Nastajanje stakla, koje nakon toga sledi na temperaturama do 1200 °C, zapravo je proces topljenja, pri čemu se zaostale komponente smese, pretežno SiO2, otapaju u već stvorenim primarnim rastopima silikata, a i nastali silikati reaguju međusobno i jedni sa drugima otapaju, stvarajući prozirni stakleni rastop.

Nakon završetka topljenja stakleni rastop nije homogen jer sadrži mnogo raspršenih sitnih mehurića zaostalih nakon topljenja. Uklanjanje sitnih mehurića iz rastopa i ujednačavanje razlike u gustini naziva se bistrenjem.

Bistrenje staklenog rastopa počinje praktično sa porastom temperature na više od 1000 °C, jer na nižim temperaturama zbog velike viskoznosti mogu izlaziti samo veliki mehuri gasa. Sa porastom temperature do 1400-1500 °C smanjuje se viskozitet rastopa i topljivost gasova u njoj, pa sitni mehurići lakše i brže izlaze.

Bistrenje se pospešuje dodavanjem sredstava za bistrenje koje hemijskom reakcijom ili termičkim raspadom naglo oslobađaju veliku količinu gasova u rastopu, a gasovi, probijajući se kroz rastop, povlače sa sobom i sitne mehuriće drugih zaostalih gasova, usput dobro mešaju rastop i čine je homogenom. Kao sredstva za pospešivanje bistrenja najčešće se upotrebljavaju natrijum-sulfat i arsen-trioksid, ali i neke druge soli (nitrati, fluoridi, hloridi) koje zagrevanjem otpuštaju gasove. Tako se npr. kalijum-nitrat raspada na 500 °C.

4 KNO3 → 2K2O + 2N2 + 5O2 (1)

a natrijum-sulfat tek na temperaturi višoj od 1200 °C

2Na2SO4 → 2Na2O + 2SO2 + O2 (2)

Osim hemijskim sredstvima bistrenje staklenih rastopa pospešuje se i mešanjem rastopa npr. platinskim mešalicama u proizvodnji optičkog stakla, ili uduvavanjem vazduha ili vodene pare u rastop. Nakon bistrenja sledi homogenizacija uz postepeno snižavanje temperature rastopa do radne temperature, mnogo niže od temperature bistrenja, što je praćeno povećavanjem viskoziteta. U tom periodu odležavanja, zaostali, vrlo fini mehurići gasova nestaju resorpcijom, otapanjem u rastopu zbog snižavanja temperature. Difuzijom se polako smanjuju i nestaju razlike u gustini, pa se rastop ujednačuje u homogenu masu pogodnu za oblikovanje i preradu.

Oblikovanje stakla

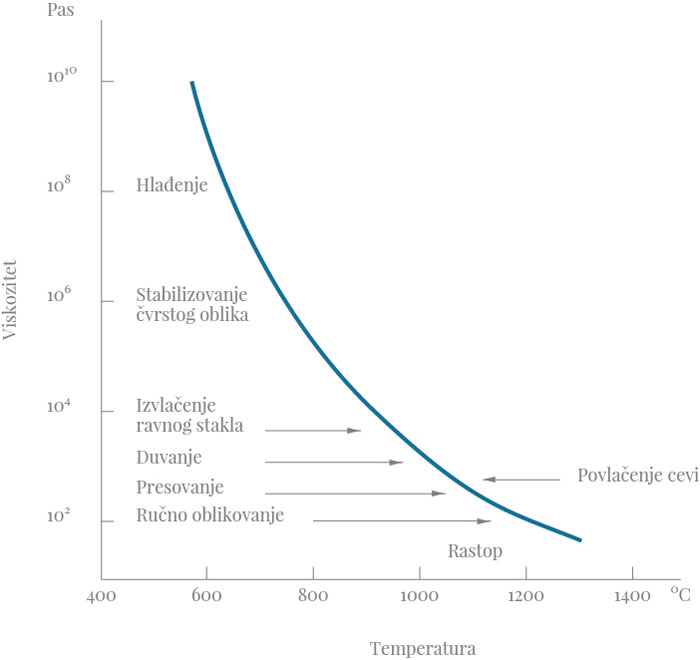

Skoro svi savremeni postupci oblikovanja stakla razvili su se od davnih i jednostavnih načina prerade od duvanja lulom i izlivanja iz lonaca. Tome odgovara i vrlo gruba i opšta podela stakla na šuplje i ravno staklo. Danas se staklena roba i predmeti oblikuju ili iz rastopa duvanjem, presovanjem, izvlačenjem i livenjem, ili od već čvrstog stakla, cevi, šipki i drugih poluproizvoda ponovnim zagrevanjem u plamenu. Za oblikovanje stakla treba viskozitet staklene mase biti u području od 102-105 Pa s, slika 13.

Slika 13

Zavisnost oblikovanja stakla od viskoziteta i temperature

Za preradu je pogodno da temperaturni interval, koji odgovara tom rasponu viskoziteta, bude što veći. S tim u vezi već od ranog doba ručne prerade potiče pojam tzv. dugog ili kratkog stakla čime se karakteriše veličina tog temperaturnog intervala. Za većinu stakala taj interval iznosi ~ 400 °C (800-1200 °C). Stakla sa razlikom od 500 °C smatraju se već izrazito dugim staklima, a ona sa razlikom od samo 250 °C vrlo su kratka.

Nastavak ovog članka možete pročitati na LINKU

Autori teksta: Prof. dr D. Škobalj, Ž. Đokić, dipl.ing.