U ovom radu će se obraditi proizvodnja aluminijuma, kao i proizvodnja aluminijumskih profila.

Proizvodnja aluminijumskih prozora i vrata

1.1 Opšta svojstva i dobijanje aluminijuma

Aluminijum je metal koji je najčešće zastupljen u Zemljinoj kori (7,5 %). Zbog male specifične gustine 2,7 g/cm3 nazvan je lakim metalom. Polazna sirovina za dobijanje aluminijuma je boksit, koji se sastoji od 50 do 60% glinice Al2O3 sa primesama Fe2O3, SiO2, TiO2 i hidratne vode. Fino samleveni boksit se rastvara u natrijum-hidroksidu u autoklavima pod pritiskom 0,5 MPa. Pri tome nastaje u vodi rastvoreni natrijum aluminat.

Al3O3 + 2 NaOH NaAlO2 + H2O

Tečni aluminijum se sakuplja na dnu ćelije, odakle se izvlači i izliva u kalupe. Posle pretakanja u grafitnim loncima lije se u blokove, poluge i druge oblike. To je topionički ili tehnički aluminijum sa 99 do 99,8 % Al. Glavne primese tehničkog aluminijuma su silicijum, gvožđe, a pored njih u manjoj meri titan, bakar i cink. Valjani i meko žareni aluminijum ima granicu tečenja 20–30 MPa, zateznu čvrstoću od 70–100 MPa, tvrdoću po Brinelu 15–25 HB, izduženje 30 do 50 % i suženje 80 do 95%.

Aluminijum je vrlo otporan prema koroziji. Ova zaštita potiče od tanke, ili izvanredno kompaktne, čvrste i tvrde kore aluminijuma oksida Al2O3. Zaštitno dejstvo oksidne kore je utoliko efikasnije ukoliko je manje oštećena. Oštećenja mogu nastati usled utiskivanja stranih metalnih čestica, mehaničkih oštećenja, kao što su ogrebotine, brazde od brušenja i slično, ili od uključaka koji potiču od primesa, a izdvajaju se u površinskom sloju, kao Si, Al2O3, Al2Cu itd. Zbog toga, otpornost aluminijuma prema koroziji raste povećanjem stepena čistoće.

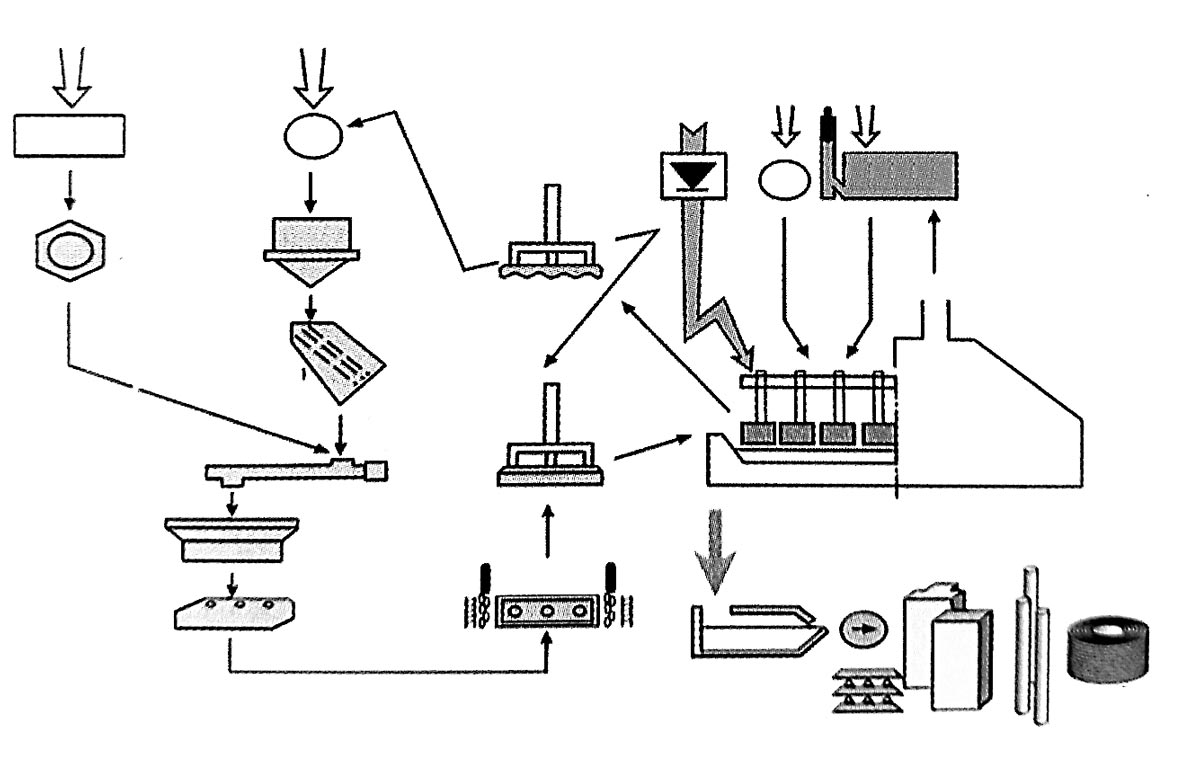

Aluminijum se dobija iz rude boksit. Boksita u Evropi najviše ima u Grčkoj i Mađarskoj. Čvrsta sjedinjenost aluminijuma u stenama i mineralima uslovila je njegovo relativno kasno pojavljivanje u svojstvu čistog metala. Naime, godine 1886. u Francuskoj i, nezavisno u SAD konačno otkrivaju industrijski postupak dobijanja aluminijuma iz rude boksita putem elektrolize glinice (Al2O3) u rastopu knolita. Na slici 1 je data šema dobijanja aluminijuma.

Za proizvodnju 1 t glinice utroši se prosečno 2,6 t boksita, a za 1 t aluminijuma 1,95 t glinice. Iz livnice aluminijuma izlazi kao poluproizvod u obliku ingota, T ingota, blokova, trupaca i žice. On je srebrnasto sjajan i lagan metal.

Temperatura topljenja 658 °C. Elektroprovodljivost mu je vrlo visoka. Po toj osobini nalazi se odmah iza srebra i bakra. Izuzetno je istegljiv i može da se izvuče u žicu dužine preko 1000 m, mase samo 27 grama. Jedini nedostatak mu je mala čvrstoća. Taj nedostatak je rešen dodavanjem drugih metala, čime su dobijene legure izvanrednih osobina.

Mada je veoma reaktivan, veoma je otporan na koroziju, na vazduhu se odmah prekrije opnom oksida debljine 1 μm, koja ga štiti od dalje oksidacije. Čist aluminijum reflektuje 90 % svetlosti, koja padne na njega, i to ne samo vidljivog već i ultraljubičastog i infracrvenog dela spektra. Na slici 2 su prikazani aluminijumski trupci.

Zbog svojih izuzetnih svojstava najprimenjeniji je metal posle čelika. Veliki broj legura omogućava da ova svojstva dođu do punog izražaja.

Aluminijum se veoma dobro oblikuje svim standardnim procesima obrade do veoma visokog stepena tačnosti. Može se ekstrudirati, zavarivati, toplo i hladno valjati u opsegu od teških ploča do najfinijih folija debljine svega nekoliko μm. Izvanredno se površinski obrađuje. Eloksaže i elektronska pulverizacija (popularna plastifikacija) su najprimenjivanije metode.

Aluminijum nije zapaljiv. Čak ni pri visokim temperaturama ne oslobađa otrovna isparenja. Aluminijum je izuzetno podesan za reciklažu. Svega 5 % energije koja se troši za dobijanje primarnog metala (16 kWh/kgAl) troši se u procesu reciklaže.

Za građevinsku „stolariju“ je najvažnija legura oznake AlMgSi 0,5 od koje se postupkom ekstrudiranja (presovanja) dobijaju profili. Hemijski sastav i mehaničke osobine ove legure su precizno propisane standardima.

Uporedna tabela oznaka za najznačajniju leguru u svetskim standardima DIN AA ISO JIS BS AlMgSi 0,5 6063 AlMg O,7 Si A6063 H19

1.2 Ekstrudiranje aluminijuma

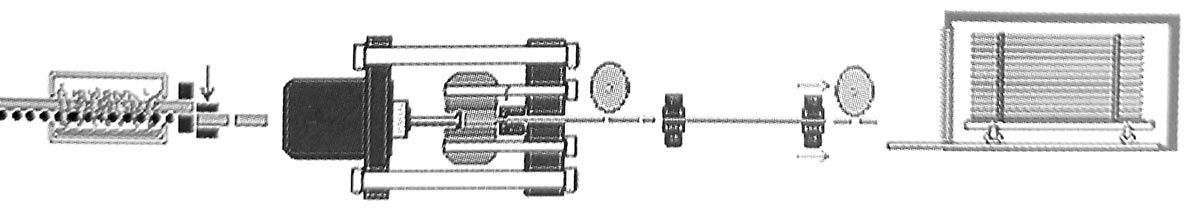

Ekstrudiranje aluminijumskih profila se vrši na hidrauličnim presama različitih snaga, od malih od 140 tona do velikih od 3000 tona. Ove prese rade po principu injekcionog brizganja. U kontejner prese se unosi aluminijum zagrejan na 500 °C, nešto ispod tačke testastog stanja. Tako zagrejana masa istiskuje se pod pritiskom kroz specijalno profilisane alate, a istisnuti aluminijumski profil se naglo hladi vazduhom i očvršćava.

Na vrhu uređaja za brizganje se nalaze male, lako zamenljive dizne koje profilišu „fil“ koji istiskujemo.

Isto tako za svaki aluminijumski profil koji želimo da ekstrudiramo, na izlazu prese postavljamo odgovarajuće dizne–alat za ekstruziju. Ovaj uređaj za brizganje ima masu od 200 tona i troši 2 MWh električne energije. Na slici 3 je data šema ekstrudiranja profila.

Proces ekstruzije aluminijuma počinje predgrevanjem sirovine koja je u obliku greda dužine 6 m i prečnika 178 mm. Predgrevanje se vrši u peći koja koristi prirodni gas kao energent. Nakon predgrevanja sirovi aluminijum se kida na komade dužine 350 do 850 mm, koji se automatski ubacuju u presu. Presa lagano, bez dinamičkih udara istiskuje plastičnu masu aluminijuma kroz specijalno profilisani alat. Poseban uređaj (Puller) za sve vreme ekstruzije drži profil u stanju blago zategnut, a snažni ventilatori sa gornje i donje strane ga hlade. Nakon istiskivanja (ekstrudiranja) dobijeni profil se odseca na tzv. toploj testeri i automatski prebacuje preko radnog stola na uređaj za istezanje. Posle istezanja profil se na završnoj testeri seče na finalnu meru, obično oko 6 m. Isečeni profili prenose se u peć za veštačko starenje gde se drže oko 8 sati na temperaturi oko 180 °C.

Kvalitet aluminijumskih profila je definisan sa dva parametra, kvalitetom materijala – legure i tačnošću geometrijskih dimenzija.

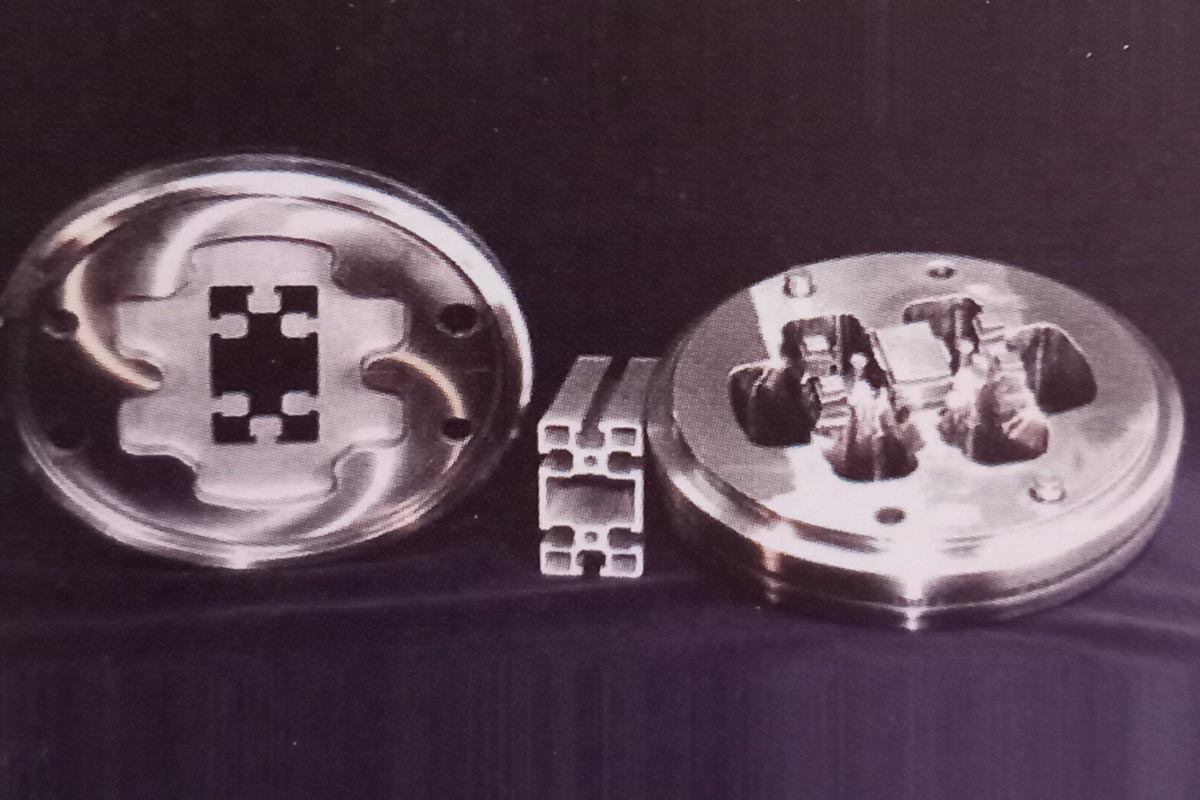

Za oba ova parametra postoje odgovarajući standardi koji su za proizvođače obavezni. Alati koji imaju oblik budućeg profila, tokom ekstrudiranja se habaju i posle određene količine ekstrudiranog profila zamenjuju novim. Alat se pre postavljanja na presu zagreva na temperaturi zagrejanih trupaca i tek onda stavlja u presu, kako ne bi došlo do naglih termičkih opterećanja i deformacija alata. Alati mogu istovremeno ekstrudirati jednu ili više žila profila. Na slici 4 je dat izgled alata za ekstrudiranje.

U procesu ekstruzije temperatura se kreće od 480 °C do 510 °C, tj. ne dostiže temperaturu topljenja aluminijuma tako da nema nikakvih štetnih emisija gasova. Industrijski otpad u obliku strugotine od sečenja profila u potpunosti se skuplja instaliranim industrijskim usisivačima i potpuno se reciklira.

1.3 Proces eloksiranja alulminijuma

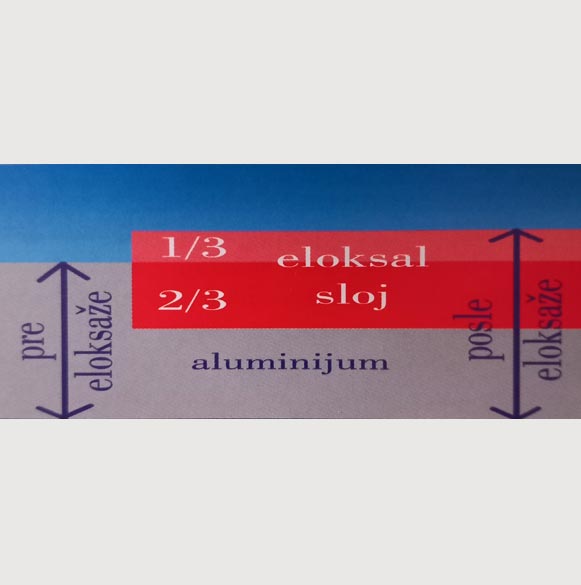

Eloksaža je popularan naziv za proces površinske zaštite aluminijuma od korozije. Naziv je nastao od početnih reči na engleskom jeziku: Electrolytical Oxidation of Aluminium. Proces se zasniva na elektrohemijskoj metodi anodne oksidacije. Aluminijum prirodno, stajanjem, se prevlači tankom opnom aluminijum oksida (debljine oko 1 μm) čime se štiti od dalje oksidacije. Ta opna nije dovoljne debljine i estetski nije prihvatljiva. Zbog toga se aluminijumski profili podvrgavaju tretmanu veštačke oksidacije, u kome se debljine zaštitnog sloja povećavaju od 12 μm do 30 μm.

Ovaj proces se obavlja u fabričkim halama u kojima su na podu poređane jedna do druge, kade, dimenzija cca 6 m x 1 m i dubine 2,5 m. Kade su napunjene hemikalijama koje učestvuju u procesu eloksaže po tačno utvrđenom redosledu. Između svake kade je voda za ispiranje. Iznad kada je kran koji služi za manipulaciju kontrolama o koje su okačeni profili.

Proces eloksaže se izvodi na sledeći način:

- mehanička priprema četkanjem profila, mašinama sa kružnim četkama od tankih žica nerđajućeg čelika.

- odmašćivanje u deterdžentu, na temperaturi od 65 °C do 75 °C, 10 minuta.

- nagrizanje u kaustičnoj sodi, na temperaturi između 40 °C do 60 °C, 5 minuta.

- neutralizacija u azotnoj kiselini.

- anodizacija u sumpornoj kiselini na temperaturi od 18 °C, 50 minuta.

- bojenje u nekom metalnom kupatilu (od vrste soli metala zavisi boja), ova faza se preskače ukoliko je zahtev da aluminijum zadrži svoju prirodnu boju.

- zatvaranje pora, tehnologijom hladno–toplo.

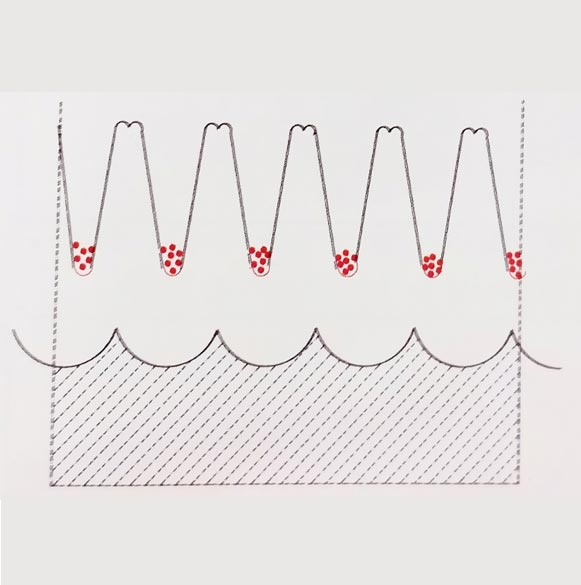

Četkanjem se odstranjuje prirodni oksid, odmašćivanjem i nagrizanjem otvaraju se pore a anodizacijom se stvara tanki film aluminijum oksida po konfiguraciji pora. Ukoliko je potrebno bojenje, ono se vrši taloženjem oksida nekog metala u dno pore. Završna faza je „siliranje“ kojom se pore potpuno zatvaraju.

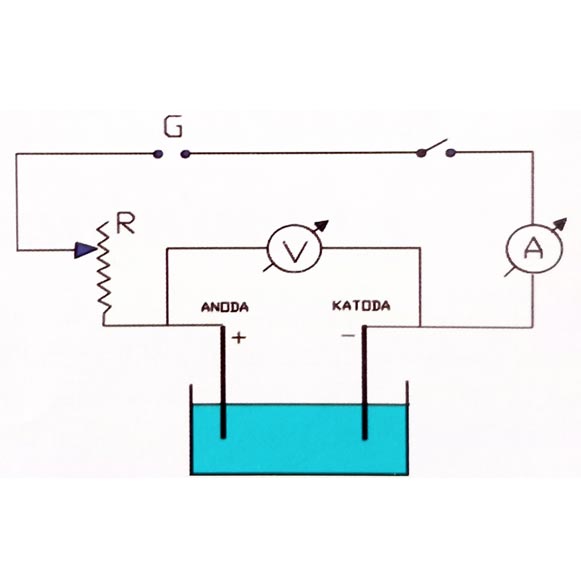

Anodizacija

Anodizacija se vrši u elektrolitu koji se sastoji od sumporne kiseline rastvorene u vodi. U ovom rastvoru se pusti jednosmerna struja na aluminijum, tako da aluminijum pozitivna elektroda (anoda) a negativna elektroda (katoda) bude neki drugi odgovarajući metal. Zbog prolaza električne struje, sumporna kiselina počinje da se razlaže, vodonik se stvara na katodi, a negativno naelektrisan kiseonik i sulfatni joni (katjoni) su prevučeni na aluminijumsku anodu. Kvalitet anodnog sloja zavisi od kvaliteta aluminijuma Al 99,5 (legure AlMgSi 0,5, AlMg3, popularno se zovu i legure ELOKSAL kvaliteta), koncentracije elektrolita, temperature i gustine struje. Na slici 5 je prikazana šema procesa anodne oksidacije.

Značajno je da kontrola ovih parametara nije prepuštena samo ljudskom faktoru jer postoji kompjutersko programiranje i praćenje pomoću vitalnog dela postrojenja, pulsnog ispravljača.

Pomoću njega se može ostvariti stalno nadgledanje i upravljanje procesom anodizacije, ravnomernosti gustine struje, koncentracije rastvora, temperature, kao i debljine anodnog sloja. Kada je postignuta unapred zadata debljina sloja, ispravljač se isključuje, a postignuti rezultati ostaju zapisani što omogućava izdavanje pisanih izveštaja o ostvarenom kvalitetu eloksiranja pojedinih šarži.

Na slici 6 su prikazane debljine eloksiranog sloja i promene dimenzija u procesu eloksaže.

Površinski sloj aluminijuma se pretvara u staklasto kristalnu prevlaku. Preporučena debljina za aluminijumske profile od kojih se prave prozori, vrata i fasade je 20 μm i dovoljna je za spoljnu upotrebu u građevinarstvu. Tanji slojevi su nedovoljno otporni na habanje a deblji isuviše krti, tako da pri bilo kakvom savijanju dolazi do pucanja staklastog sloja oksida koji štiti aluminijum. Na slici 7 je prikazano taloženje boje na dno otvorenih pora.

Elektrohemijsko bojenje je postupak u kome se dobijaju sve boje eloksaže osim prirodne boje aluminijuma, na taj način što se anodni sloj elektrohemijski boji solima metala.

Za ravnomernost boje potreban je ujednačen anodni sloj ostvaren u prethodnoj fazi anodne oksidacije, dobra koncentracija elektrolita i konstantna gustina struje. I u ovoj fazi upravljanja kontrola se vrši pomoću kompjutera u kome je moguće postaviti do 70 različitih programa za nijansu boje, napon i vreme bojenja. To znači da se svi rastvori u tehnološkom procesu anodizacije automatski i konstantno doziraju prema unapred programiranim i zadatim parametrima. Ključna oprema u ovoj fazi je kvalitetni transformator koji omogućava ravnomerno bojenje velikih šarži u kupatilima za elektro bojenje. Njegova najveća prednost je sposobnost povećanja i prodora struje na zaklonjenim površinama.

Tonovi eloksaže se kreću od prirodne boje aluminijuma preko bronzanih nijansi do crne. Moguće je bojenje u zlatnim tonovima, ali je ono najmanje postojano. Posebnim postupcima moguće je bojenje u plavoj, crvenoj ili zelenoj boji, ali se ovaj postupak veoma retko primenjuje zbog visoke cene. Bojenje se vrši neorganskim pigmentima na bazi kobalta, mangana ili ređe organskim pigmentima. Izbor tona eloksaže vrši se po ton karti proizvođača koja najčešće sadrži 6 nijansi. Dozvoljeno je neznatno odstupanje tona eloksaže od odabranog uzorka; uobičajeno se toleriše odstupanje za jedan poluton ili manje.

Eloksirani aluminijum je veoma otporan na kiselinu, ali je zato veoma neotporan na alkalije (baze). Posebno se mora voditi računa da malter ili kreč ne ostanu na površini ugrađenih aluminijumskih elemenata duže od nekoliko minuta jer će doći do trajnog oštećenja sloja eloksaže.

Ne postoji način da se ovakvo oštećenje površine otkloni. Evropski i američki standardi dozvoljavaju manja oštećenja na površini eloksiranog aluminijumskog elementa s tim da ova oštećenja ne smeju biti lako uočljiva ako se posmatraju golim okom sa rastojanja od tri metra upravno na površinu.

Oštećenja eloksaže se izuzetno teško mogu otkloniti. Za tu svrhu se koriste specijalni Eloxal sprejevi, mada je ishod najčešće nezadovoljavajući.

Proces eloksaže zahteva stalno praćenje i kontrolu. Zbog toga je od izuzetne važnosti imati kvalitetnu laboratorijsku opremu koja će permanentno kontrolisati i održavati potrebne parametre procesa.

Takođe laboratorije su zadužene za adekvatan tretman otpadnih voda koje nastaju u procesu eloksaže. Kvalitet eloksiranog sloja se takođe ispituje i dokazuje u ovlašćenim nezavisnim akreditovanim laboratorijama koje izdaju ateste.

1.4 Plastifikacija aluminijuma

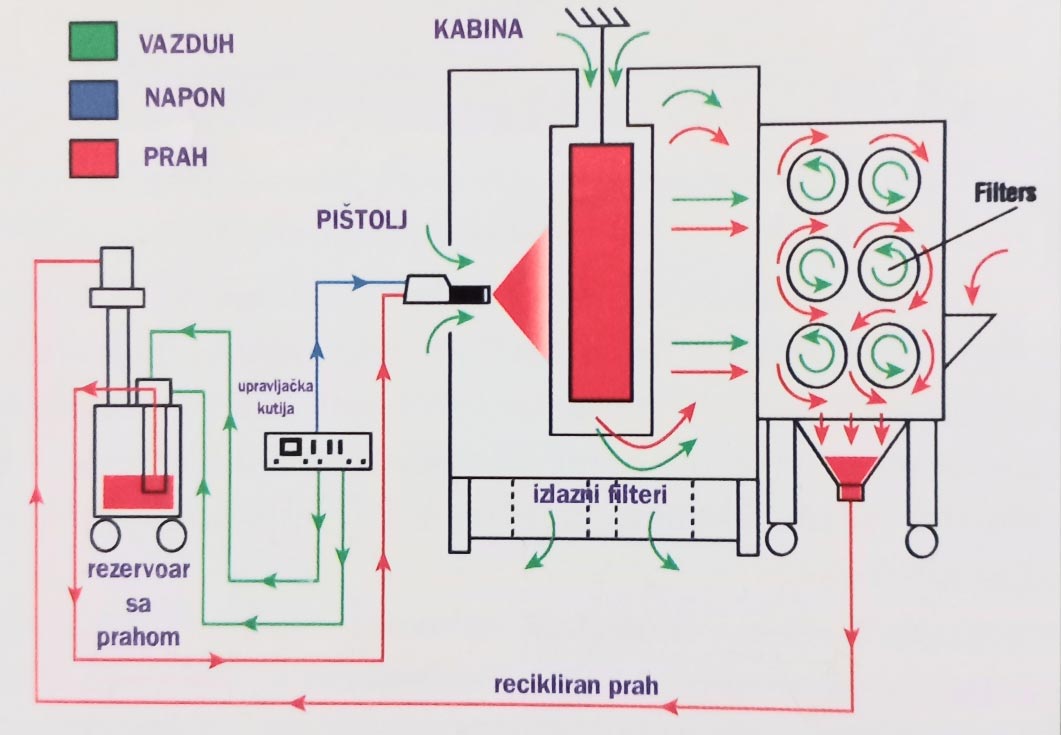

Elektrostatska pulverizacija, popularna plastifikacija ili Powder coating je danas najzastupljeniji vid površinske zaštite arhitektonskog aluminijuma.

Proces se odvija u više faza. Prvo se vrši odmašćivanje površine aluminijuma. Potapanjem u rastvor natrijum hidroksida. Nakon toga nanosi se tzv. prajmer. Prajmer je najčešće hromov oksid. Nanosi se sloj debljine 0,5 μm do 1,5 μm. Ova prevlaka ima dva osnovna zadatka:

- da poveća adheziju (veza aluminijuma i organske prevlake boje),

- da smanji tzv. filiformnu koroziju.

Filiformna korozija se javlja usled loše pripremljene površine kao naborana površina sklona odvajanju prevlake od površine aluminijuma. U sledećoj fazi specijalnim difuzorima nanosi se jako pozitivno naelektrisan prah boje. S obzirom na to da su komadi koje plastificiramo suprotno naelektrisani (uzemljeni) dolazi do čvrstog prianjanja praha za površinu aluminijuma. Na slici 8 je prikazana šema za plastifikaciju u sistemu recikliranog praha.

Naprašeni komadi unose se u peć gde se zagreju na 180 °C do 200 °C. Usled zagrevanja dolazi do topljenja i polimerizovanja molekula praha pri čemu se formira sloj plastifikata debljine 50 μm do 70 μm. Za elemente enterijera se koristi boja na bazi epoksida dok se za spoljni arhitektonski aluminijum koriste boje na bazi poliestra koje su znatno otpornije na ultraljubičaste zrake. Izbor tona plastifikacije vrši se po RAL ton karti. Sjajnost površine meri se jedinicom GLOS i kreće se od mat površine (oko 20 Glosa) do visokog sjaja (od 80 do 100 Glosa).

Oštećenja plastifikacije se relativno lako retuširaju specijalnim sprejevima ili prahom za plastifikaciju rastvorenim u acetonu.

Kontrola kvaliteta nanesenog sloja se obavlja definisanom procedurom utiskivanjem kuglice i/ili grebanjem češljem, formiranjem mreže od 10 kvadratića dimenzija 1 mm x 1 mm.

1.5 Aluminijumski profili za prozore i vrata

1.5.1 Geometrija profila

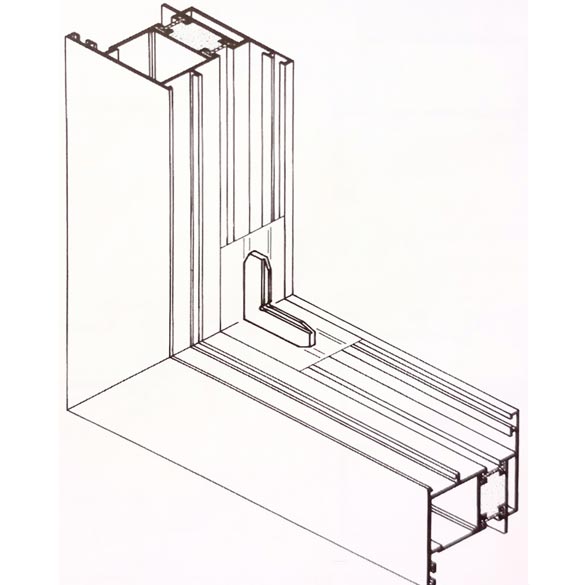

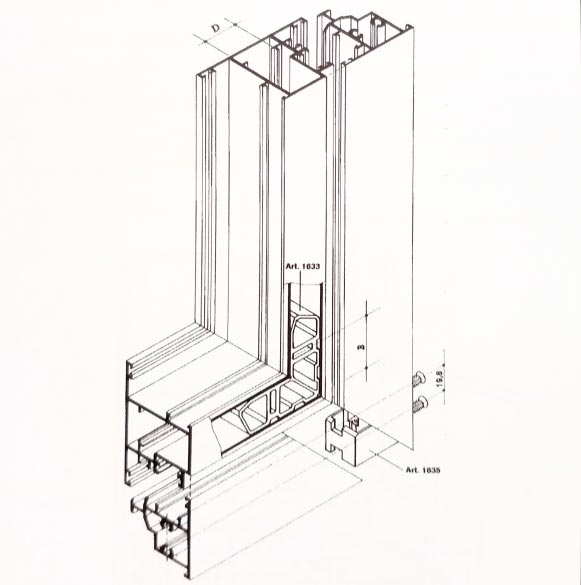

Pregledom poprečnog preseka aluminijumskih profila za proizvodnju prozora i vrata, uočiće se puno kanala, žljebova i različitih ispusta. Na prvi pogled izgleda dosta komplikovano i postavlja se pitanje da li je neophodna takva složena geometrija. Međutim, ne samo da je oblik takav neophodan već je i svaki deo veoma precizno isplaniran i dimenzionisan.

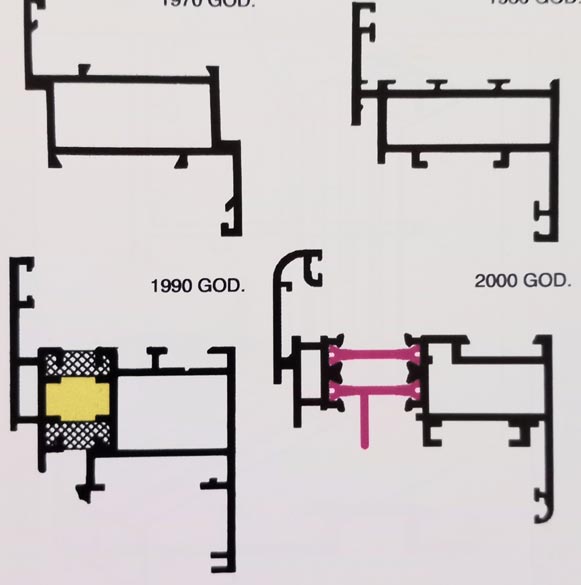

Aluminijumski profil ovako složene konstrukcije je nastao razvojem u poslednjih 40 godina. U samom početku profili su bili jednostavnog kutijastog oblika, ali povećanjem zahteva za sve bolju zaptivenost, zvučnu izolaciju i toplotnu izolovanost, oblik je postajao sve složeniji.

Debljina zidova profila je postajala sve tanja a propisi oko tačnosti oblika, uvijenosti po dužini, sve precizniji.

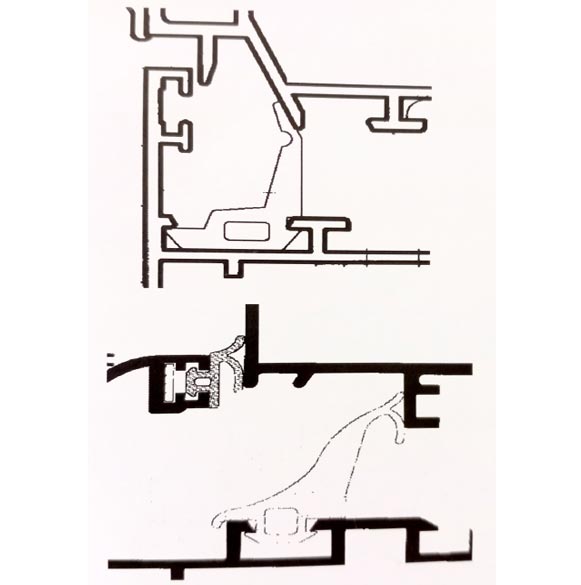

Dizajn profila se postepeno razvijao i prelazio iz jednostavnih ravnih oblika u zaobljene, ovalne i sl. Po spoljašnjem obliku profili su počeli svojom geometrijom da podsećaju na oblike drvenih prozora i vrata. Na slici 9 je dat razvoj aluminijumskog profila za krilo prozora.

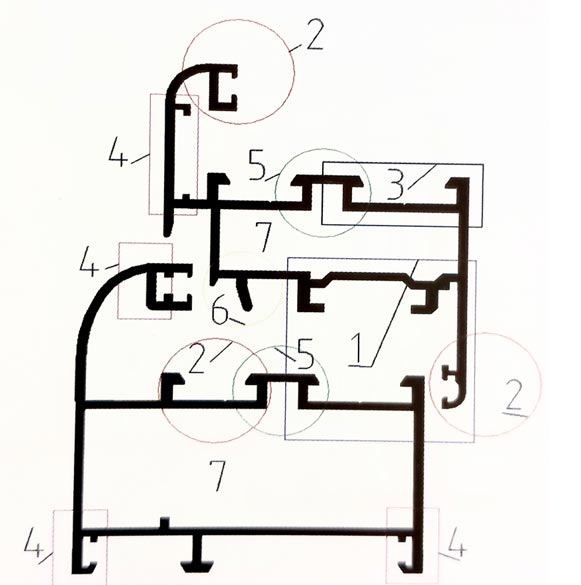

Žljebovi, otvori, ispusti u poprečnom preseku jednog aluminijumskog profila mogu se podeliti po nameni u 7 grupa:

- žljebovi za prihvatanje okova,

- žljebovi za prihvat gumenih ili PVC zaptivača,

- žljebovi za prihvatanje profila za pridržavanje stakla,

- žljebovi za ugaone spojnice,

- specijalni žljebovi,

- ispusti za naleganje zaptivača,

- otvori za ugaone ili sučeone spojnice.

Na slici 10 je prikazana namenska konfiguracija savremenog aluminijumskog profila.

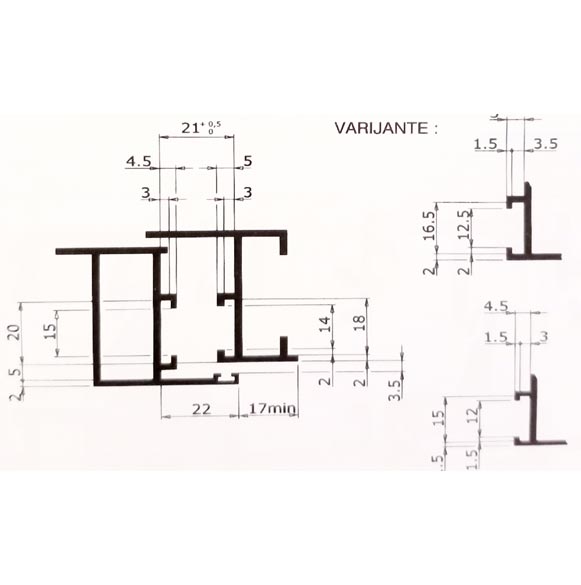

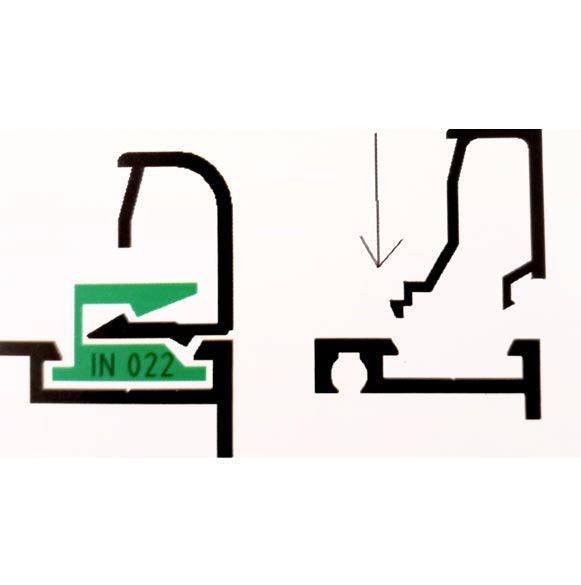

a) Žljebovi za prihvatanje okova su se ranije razlikovali i svaki proizvođač sistema aluminijumskih profila je imao svoj okov. To je pravilo velike probleme proizvođačima okova jer su imali veliki broj različitih tipova okova i proizvodili su ih u relativno malim serijama. To se odražavalo na cenu a servisiranje, zamena i održavanje ovih okova je bilo problematično. Zbog svega ovoga, početkom 1980. godine, proizvođači aluminijumskih profila i proizvođači okova su se dogovorili oko uvođenja jednog zajedničkog obavezujućeg žljeba poznatog pod nazivom EVRO ŽLJEB. U samom početku je i on imao neke podvarijante ali se danas samo jedna profilacija odomaćila i samo se ona danas koristi. Na slici 11 je dat EVRO ŽLJEB.

Evro žljeb je omogućio proizvođačima sistema aluminijumskih profila tržišnu prodaju, bez uslovljavanja tipa i proizvođača okova. Okov je počeo da se proizvodi u velikim serijama što je dovelo do pada cene. Male bravarske radionice su sada imale uslov da počnu sopstvenu proizvodnju prozora i vrata, jer su na tržištu mogle da biraju aluminijumske profile i okov. Krajnji rezultat svega je pristupačna cena aluminijumskih prozora i vrata, danas široki krug korisnika može sebi da priušti na svojim kućama, stanovima ili poslovnim objektima aluminijumsku bravariju.

b) Žljebovi za prihvat gumenih ili PVC zaptivača, se dele u tri grupe:

- žljebovi za zaptivanje stakla,

- žljebovi za srednji zaptivač,

- žljebovi za zaptivanje repa profila.

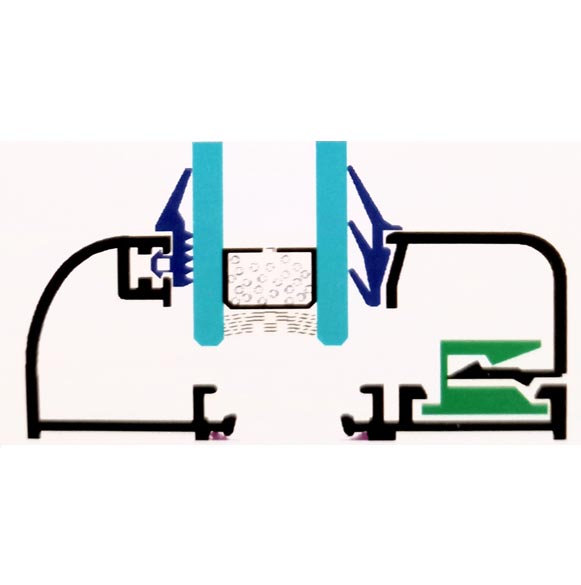

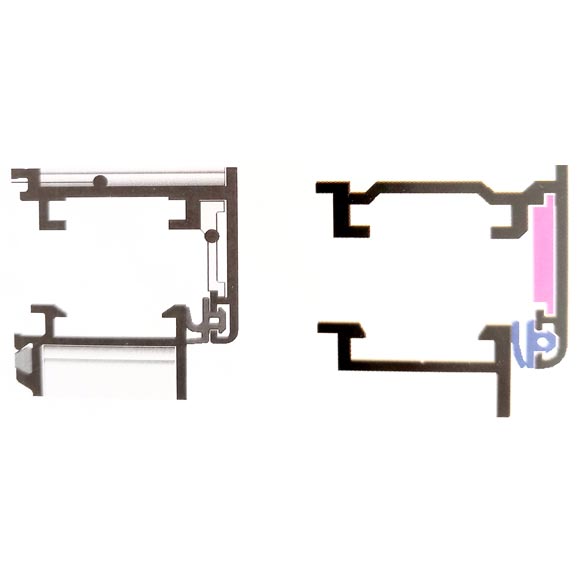

Svi ovi žljebovi su tako konstruisani da zaptivače drže čvrsto u toku eksploatacije, a prilikom ugradnje omogućavaju lako uvlačenje ili utiskivanje u sam žljeb. Na slici 12 su dati žljebovi za zaptivanje stakla.

Na slici 13 su dati žljebovi za srednje zaptivače.

Na slici 14 su dati žljebovi za zaptivanje repa profila.

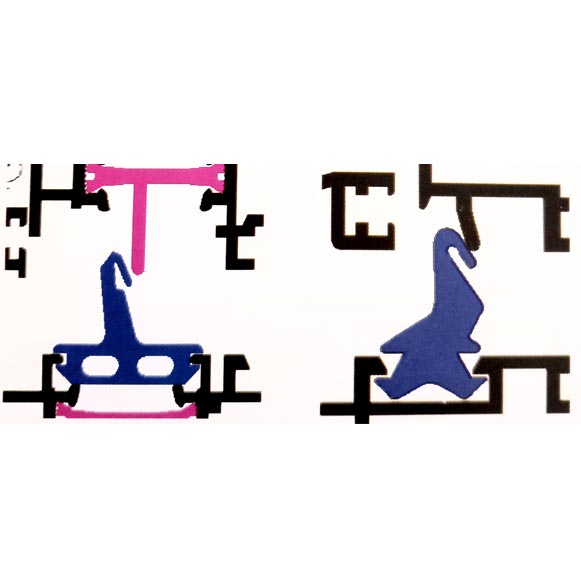

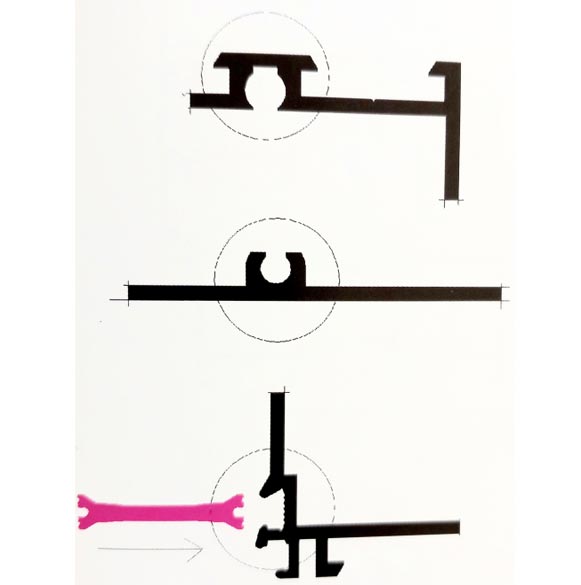

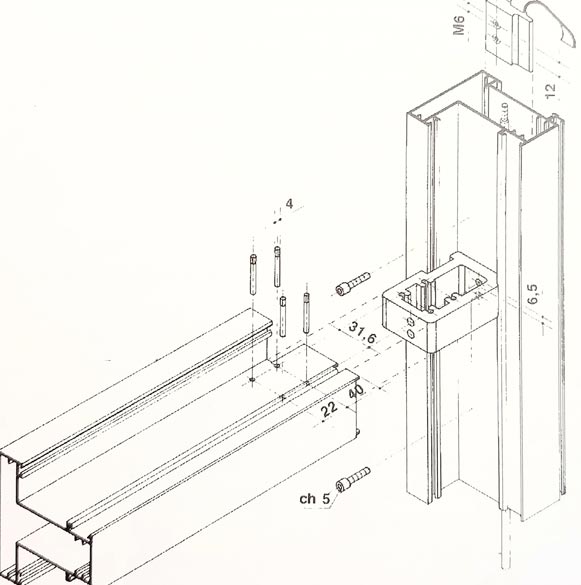

c) Žljebovi za prihvatanje lajsni za pridržavanje stakla su se razvijali istovremeno sa razvojem profila. Zadatak im je da čvrsto drže lajsnu za staklo i da omoguće, u slučaju zamene održavanje stakla. Uvođenjem Evro žljeba, žljebovi za prihvatanje lajsni su dobili iste dimenzije kao i Evro žljeb za ram (štok).

d) Žljebovi za male ugaone spojnice su od izuzetne važnosti jer omogućavaju uvlačenje tzv. korekcionih spojnica koje obezbeđuju uravnjenost profila u spoju pod uglom od 45° (ger spoj). Ove spojnice mogu biti napravljene od čelika, poliamida ili njihovih konstrukcija: aluminijumskog odlivka sa dodatnim zatezanjem. Na slici 16 su dati žljebovi za male ugaone spojnice.

e) Specijalni žljebovi su oni koji obezbeđuju spajanje sa drugim profilima pomoću samoureznih zavrtnjeva ili obezbeđuju spajanje profila sa nekim drugim materijalom koji čini hermetički prekid. Na slici 17 su prikazani specijalni žljebovi.

f) Ispusti i površine za naleganje zaptivača, moraju biti tako konstruisani da blago deformišu zaptivač u zatvorenom položaju prozora ili vrata. Ukoliko je položaj ovih ispusta ili površina suviše blizu zaptivača, doći će do prevelikog otpora zaptivača pri zatvaranju, ili ako je previše daleko odmaknut neće biti kvalitetnog zaptivanja. Na slici 18 su dati ispusti i površine za naleganje zaptivača.

g) Otvori za ugaone ili sučeone spojnice. Centralna šupljina aluminijumskog profila je predviđena za spojnice. Ova šupljina je takođe vrlo precizno urađena jer zazor između spojnica i zidova šupljine ne sme biti izvan granica tolerancije. Upravo ovaj zazor diriguje kvalitet spoja a spoj direktno diktira kvalitet proizvedenih prozora i vrata.

Ove šupljine se pre stavljanja spojnice premazuju tankim slojem lepka kako bi bio čvršći i istovremeno hermetičan. Na slici 19 je prikazano spajanje dva profila pod uglom od 45°.

Autor teksta: Prof. dr Dragan Škobalj